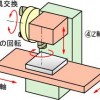

今回はドリルについて説明します

まずは形状です

目次

ドリルの各部の名称、形状諸元と切削特性

ドリルの各部の名称

形状諸元と切削特性

先端切れ刃形状の変更と効果

ドリルの先端切れ刃形状は最適な先端角を維持して、下表のように被削材、求められる穴の精度、再研削の容易性により変更することができます。

代表的な先端切れ刃形状

シンニング

ドリル切れ刃のすくい角は、ドリル中心部に近づくほど小さく、チゼルエッジ部分では負のすくい角になります。切削時のドリル中心部は、被削材を押しつぶすようになり切削抵抗の50~70%を発生させています。ドリルの切削抵抗の低減とチゼルエッジ部で生成された切りくずの早期排除および食い付き性の向上のために、シンニングが非常に効果があります。

トラブルシューティング一覧

| 現象 | 原因 | 対策 | |

|---|---|---|---|

| ドリルの折損 | 切削中に折損が多い |

|

|

|

|

||

|

|||

|

|

||

|

|||

|

|

||

| テーパドリルのタングの折損 |

|

|

|

|

|

||

| 摩耗 | 外周コーナの摩耗 |

|

|

|

|

||

|

|

||

|

|

||

| チッピング | チゼル部の摩耗及び欠損 |

|

|

|

|

||

|

|

||

| 構成刃先 | マージン部に溶着 |

|

|

|

|

||

|

|

||

|

|

||

| ビビリ | 切削中ビビリを発生する |

|

|

|

|

||

|

|||

| 穴寸法の拡大 | 仕上穴が大きくなる |

|

|

|

|

||

| 仕上穴寸法のバラツキ |

|

|

|

|

|

||

|

|

||

| 加工精度 | 穴真直度不良 |

|

|

|

|

||

|

|

||

| 穴直角度不良 |

|

|

|

|

|||

| 穴真円度不良 |

|

|

|

|

|||

|

|

||

| 仕上面粗さ | 仕上面粗度の悪さ |

|

|

|

|

||

|

|

||

|

|

||

|

|

||

| 位置ずれ | 穴ピッチのバラツキ |

|

|

|

|

||

| 位置決め精度不良 |

|

|

|

|

|